【SAP】PPモジュールとは ~生産計画と生産管理~

こんにちは、ばらかん(@barakam63)です。

今回は久々に、IT関連のお話しになります。

以前、SAPのモジュールを簡単に説明しましたが、その中のPPモジュールにフォーカスしてお話ししたいと思います。

なんでこの記事を書いているかというと、理由は以下3つです

① SAPに関する日本語書籍が少ない

② SAPの公式サイトは読みづらい(個人的な感想)

③ PPモジュールにフォーカスした日本語記事が少ない

SAPって会計(FI/CO)や販売管理(SD)、購買/在庫管理(MM)の情報って結構あるんですけど、生産管理(PP)について書いてある記事が少ないんですよね。

ということで今回は、「SAPのPPモジュールってどんな機能?」という疑問に対して簡潔にお話ししたいと思います。

PPモジュールとは

PPモジュールはProduction Planning and Controlのことで、日本語にすると「生産計画と生産管理」になります

生産計画 : 需要予測を基に工場での生産計画を立てる

生産管理 : 製造指図の作成、作業実績の登録など製造工程で扱う情報を管理する

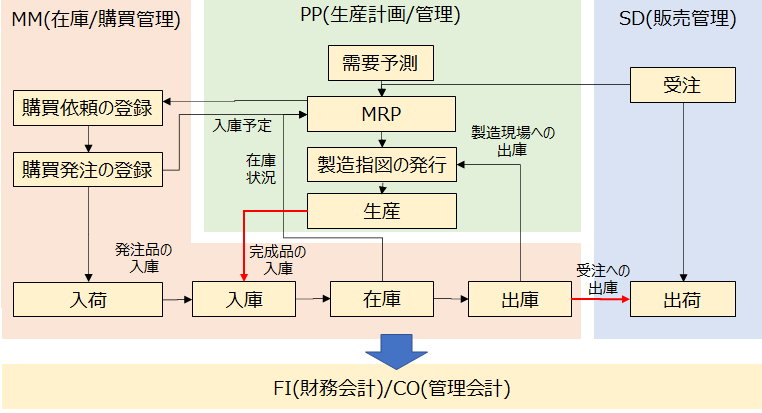

PPモジュールは、販売管理や購買/在庫管理の情報をベースにして動き出す機能です。

以下は、SAPの簡単なプロセスです。緑色の部分がPPモジュールの範囲になります。

MRPや製造指図などの言葉はのちほど説明していきますね♪

生産計画機能の概要

ここでは、SAPで生産計画が立案されるプロセスを簡単にご紹介します。

所要量を決定する

SAPの生産計画では、所要量(いつ、何が、何個必要かを示す数字)をもとに生産計画を立てます。

所要量には需要予測や受注データが含まれています。

この時点で、「何月何日に何が何個必要である」という計画を立てます。

この計画のことを、基準生産計画と呼びます。

のちほど説明しますが、MRPという機能でも計画を立てることができますが、MRPの方が基準生産計画よりも詳細な計画を立てることができます。

MRPでより詳細な生産計画を立てる

生産計画を立案するための機能として、MRP(資材所要量計画)というものが準備されています。

MRPを実行すると、以下のような情報を計算してくれます。

・生産に必要な材料をいつまでに、何個買う必要があるか

・中間製品や最終製品をいつまでに、何個作る必要があるか

さらに、この計算は以下のような情報を加味して計算することが可能です。

・現在の在庫状況

・材料を発注してから納入されるまでの日数

・機械や人の稼働率

・製造にかかる標準時間

つまり、MRPは「最終的な製品を作るために必要な材料や中間製品が、いつまでに何個必要か」を自動で計算してくれる機能になります。

MRPは基準生産計画と違って、標準時間や稼働率のような詳細な条件のもと計算を行うので、非常に細かいレベルで計画を立てることができます。

ただし、標準時間等は事前に設定しておく必要があり、設定した値の精度が悪いと計画が上手く回りません。

そして、MRPを計算した結果として以下のデータが生成されます

・購買依頼が登録される

・製造指図が発行される

購買依頼の登録

購買依頼は「製品を作るために、Aという材料が、いつまでに、X個必要ですよ」という調達提案のことです。

この段階では仕入先に対して正式な発注はされておらず、仕入先が決まっていないこともあります。

購買依頼が登録されると購買担当者等の確認を経て、購買発注という形で正式に仕入先への発注が行われます。

実際に材料が届くと、工場の在庫になり、必要なときに生産ラインへと届けられます(入庫)。

※購買依頼はMMモジュール(購買/在庫管理)の内容になります。

製造指図の発行

MRPで生産計画を立てると、工場で作る製品(最終製品、中間製品)に対して製造指図が発行されます。

製造指図とは、製品を作るための手順書と思ってください。

発行された製造指図には以下のような情報が含まれます。

・何が必要か

・どこで作業するのか

・どんな手順で作るのか

・どのくらい時間がかかるか(予定)

・どのくらい費用がかかるか(予定)

製造指図は発行されたばかりのときには、生産計画で計算された時間や予定原価の情報を持っています。

生産管理機能の概要

実際に製造を始めると、製造指図で管理が行われます。

生産管理では主に以下の情報を管理します

・製造の進捗状況

・製造にかかった費用(原価)

製造が完了すると、どれぐらい時間がかかったか、材料をいくつ使ったか等の実績情報が分かります。

実績情報を製造指図に入力することで、原価計算を行ったり、システム上の在庫情報を更新します。

また、途中段階での実績情報を入力することで、進捗状況を確認することができます。

PPモジュールで利用するマスタ

SAPのPPモジュールではメインとなる4つのマスタがありますので紹介したいと思います。

品目マスタ

品目マスタは製造される製品や外部から調達する材料など、企業全体で扱う製品の情報を管理するマスタになります。

以下がSAPの品目マスタで管理される主な情報になります。

|

データの種類

|

内容

|

|

基本データ

|

品目コード、数量単位、品目タイプ(※1)など全社共通情報

|

|

販売管理

|

販売エリアや販売単位など製品の販売に関する情報

|

|

購買管理

|

購買担当や発注単位など製品の調達に関する情報

|

|

MRP

|

リードタイムやロット丸め数量、不良率、調達タイプ(※2)、保管場所(※3)などMRPの計算元になる情報

|

|

プラント/保管

|

シリアル番号、棚番など品目を使用するプラント(※4)や保管場所に関する情報

|

|

会計/原価

|

標準原価や価格単位等の原価を管理するための情報

|

作業区

生産ラインなどの作業の発生場所、従業員や機械の稼働時間を定義しているマスタになります。

従業員や機械の稼働時間は、MRPで計算する際に加味されます。

また、その作業場所で実施した作業の原価に関する情報も管理します。

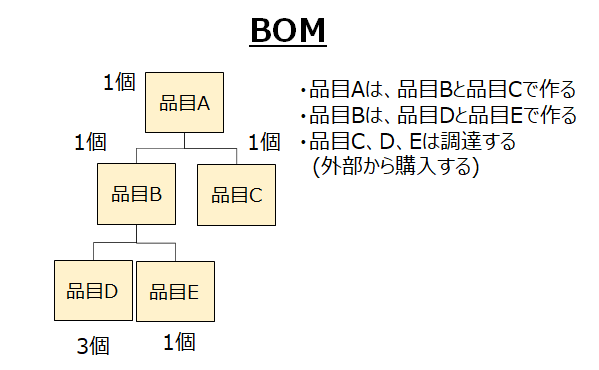

BOM

BOM(ボム)は部品表や配合表とも呼ばれ、製品を作るための設計書になります。

「Aという製品を作るには、BとCという部品が必要ですよ」という情報です。

以下のようなイメージを持ってください。

また、BOMには製品を1個作るために部品や材料がいくつ必要かという情報も持っています。

上の例では、品目Aを1個を作るためには品目Bが1個、品目Cが1個必要。

品目Bを作るためには、品目Dが3個、品目Eが1個必要ということになります。

BOMを登録するには、BOMを構成する品目の情報を事前に品目マスタに登録する必要があります。

作業手順

作業手順は、ある品目を製造するための「作業場所(作業区)、作業内容、作業時間、作業順序」を管理するマスタです。

作業手順には作業場所を指定する必要があるので、事前に必要な作業区マスタを登録しておく必要があります。

また、「どの作業で、どの材料や部品を使うのか」は、構成品目割当という機能で指定し、BOMと連携します。

製造バージョン

製造バージョンは、BOMと作業手順の組み合わせです。

BOMや作業手順が複数あるような場合に利用し、こうすることで生産プロセスを網羅することができます。

例えば、品目Aを製造するのに部品Cを使うパターンと部品Gを使うパターンがあるとします。

このようなとき、Cを使うパターンとGを使うパターンを事前に準備しておき、4月まではCを使うパターン、5月からはGを使うパターンで製造するというような設定が可能になります。

最後に

ここまで、SAPのPPモジュールについて簡単にですがお話ししてきました。

この記事で書いた内容は概要レベルではありますが、PPモジュールに関する説明記事は多くないので、少しはお役に立てるかなと思います。

SAPって何?という方は以下の記事も併せて読んでみて下さい。

また、本で勉強したいという方は以下の書籍が全体像を捉えるには分かりやすいです!

それではこれで終わりになります♪

最後まで読んでいただきありがとうございました!

ではでは、('ω’)ノ

ディスカッション

コメント一覧

まだ、コメントがありません